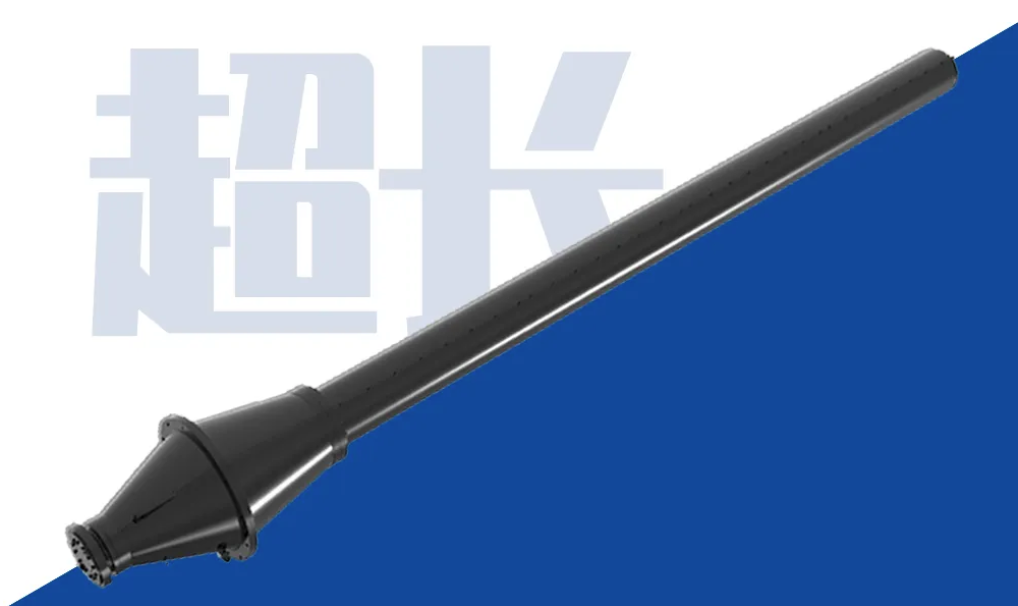

恒立继全球最大液压缸后,又展现研制硬实力,成功推出了铝连铸机超长行程内导液压缸。该液压缸专为先进的铝棒负压铸造(NPC)系统设计,直径覆盖80mm至380mm,长度可达13米,单次铸造重量高达66吨,为铝合金棒料的高精度铸造带来强劲且高效执行力。

内导液压缸作为铝棒负压铸造系统的关键部件,在一整个铸造循环中发挥着至关重要的作用。从合模到成型再到脱模等单元,都需要该液压缸的强劲“臂力”与精准执行力。

特别在铝合金垂直重力浇铸环节中,液压缸需要以毫米级的控制精度,实现顶升速度的稳定性,确保铸件质量。同时,液压缸还需具备防转功能,以保障铝棒的内部结构均匀性和尺寸精度,助力提高生产效率,降低生产成本。

面对这些挑战,恒立工程师们集智攻关,采用了一系列解决方案创造出了这个具有里程碑意义的产品。

极致加工实力,确保平稳性

活塞杆加工采用超大型数控车磨一体床,最长加工长度达25米,能够完美覆盖本次14.3米行程油缸的加工需求。生产过程中,加工直线度达到0.02mm/米,定位精度为0.01mm,如此卓越的加工精度,有力保障了油缸在顶升过程中的平稳性。

精湛喷涂工艺,增强耐用性

活塞杆表面处理采用激光熔覆方案,两头同时喷涂,熔覆过程中活塞杆温度更加均匀,避免了长行程活塞杆因两头温度不均匀,发生弯曲。

巧妙结构方案,实现防转功能

通过缸筒内壁上的导轨与活塞上的导槽配合,实现了油缸的防转功能。同时导轨加工直线度达0.02mm/米,进一步提高了活塞上导槽与导轨尺的配合精度。

优异密封设计,助力稳定性

采用低摩擦密封设计,有助于减少油缸在低速运动中的抖动和爬行现象,使活塞的运动更加平稳。同时由于摩擦力小,油缸在相同控制信号下的运动重复性更好,能够多次精确地到达指定位置,保证了生产过程的一致性和产品质量的稳定性。

除此之外,液压缸在完成生产后,还在恒立厂内进行了全行程负载测试,结果完全符合技术要求,全行程扭转量<1mm,速度变化率为±0.5%,性能完全满足设计要求。

超长行程铸造机内导液压缸的顺利交付,再次证明了恒立拥有全球领先的超大油缸制造能力。可为冶金锻造、海工海事等行业提供成熟的超大油缸解决方案,更为中国的高速建设保驾护航。